'No-Touch'-Prozessausrüstung verbessert die Lebensmittelsicherheit

'No-Touch'-Prozessausrüstung verbessert die Lebensmittelsicherheit

Mit der wachsenden Weltbevölkerung und dem zunehmenden Wohlstand steigt auch die Nachfrage nach qualitativ hochwertigen, sicheren Lebensmitteln. Deshalb werden die Hygienerichtlinien für die Industrie immer strenger. Prozessanlagen spielen dabei eine entscheidende Rolle. Und Maschinenbauer setzen mit maßgeschneiderten Innovationen darauf. Zum Grundprinzip von Dinnissen Process Technology gehört auch der Beitrag zur Lebensmittelsicherheit.

Anouk van Veen und Han Joosten, Experten von Dinnissen, wurden vom Solids Magazine interviewt. In dieser Nachricht teilen wir einige Highlights aus diesem Interview, einschließlich der Art und Weise, wie unsere 'No-Touch'-Prozessanlagen zu einer besseren Lebensmittelsicherheit beitragen.

EHEDG-RICHTLINIEN

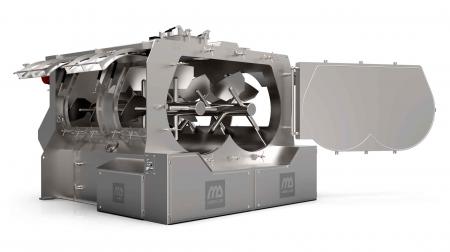

Dinnissen hat seine Maschinen bereits gut im Griff. "So wie wir sie entwerfen", erzählt Van Veen, "entsprechen sie den Richtlinien der European Hygienic Engineering & Design Group (EHEDG). Unsere Maschinen haben so wenige Schweißnähte, Schrauben und Muttern wie möglich und keine toten Räume. Lager befinden sich nur auf der Außenseite und werden zudem mit Druckluft gespült, sodass nichts in die Maschine hinein und aus ihr heraus kann. Unsere Mischer sind zum Beispiel mit ausfahrbaren Achsen ausgestattet, Trichter sind kippbar und Teile sind leicht zugänglich und schnell und effizient zu reinigen." Nicht zu vergessen: Alle Maschinenteile erhalten bei Viwateq eine Oberflächenbehandlung für optimale Glätte und noch bessere Reinigungsfähigkeit.

'NO-TOUCH'-ANLAGE

Der nächste Schritt besteht darin, Maschinen zu bauen, die so wenig Reinigung wie möglich benötigen: die 'No-Touch'-Anlage. "Um eine Anlage manuell trocken reinigen zu können, muss sie geöffnet werden, mit allen damit verbundenen Risiken für die Lebensmittelsicherheit", sagt Van Veen. "Es könnten zum Beispiel auch Fremdteile in die Anlage gelangen. Was wir anstreben, ist, dass unsere Maschinen während der Produktion so lange wie möglich geschlossen bleiben können. Der Prozess wird so entworfen, dass nur ein Minimum an Rückständen in der Anlage verbleibt."

DRUCKLUFTREINIGUNG

Wir lassen bestehende Kunden mit Kunden sprechen, die eine Anlage kaufen möchten. "Das ist sehr lehrreich", weiß Van Veen. "So wurde einem potenziellen Kunden kürzlich von einem bestehenden Kunden mitgeteilt, dass unsere Anlage so frei von Rückständen produzierte, dass sie nur einmal pro Woche gereinigt werden musste. So viele Chargen kann er ohne Unterbrechung nacheinander produzieren. Wir versuchen, diesen Zeitraum zu verlängern, indem wir den Prozess weiter automatisieren und auch durch die Entwicklung neuer Anwendungen rund um die Anlage, wie Druckluftreinigungssysteme, die eine Maschine nach jeder Charge von innen trocken und sauber blasen, kombiniert mit Rührwerken und Absauganlagen. Im Grunde genommen ahmen wir den Bediener nach, nur muss die Maschine nicht mehr geöffnet werden. Das ist wirklich neu. Reinigungszeit wird in Zukunft kein Problem mehr sein."

AUTOMATISCHE PROBENAHME

"Unser Ziel ist es, dass Lebensmittelunternehmen Batch für Batch an Rezepturen arbeiten, an die immer höhere Anforderungen gestellt werden, ohne dass die Anlage zwischendurch zur Reinigung geöffnet werden muss. Erst wenn Sie beispielsweise bei Produkten angelangt sind, die allergenfrei hergestellt werden müssen, ist eine Reinigung erforderlich. 'Smart Design' macht das möglich", erklärt Joosten. Van Veen erwähnt als Beispiel für smartes Design auch die Entwicklung eines automatischen Probensammlers durch Dinnissen. "Dann muss der Bediener auch keine Klappe mehr öffnen, um manuell eine Probe zu nehmen. Denn auch das kann sich negativ auf die Lebensmittelsicherheit auswirken."

Lebensmittelsicherheit: 5 Tipps für Hersteller

Befolgen Sie die aktuellen Lebensmittelsicherheitsrichtlinien, denen ein Produkt entsprechen muss. Dies sind auch die Punkte, nach denen das Unternehmen im Rahmen seiner Zertifizierungssysteme auditiert wird.

Überwachen Sie die Umgebungsluft um die Anlagen, insbesondere wenn sie im Produktionsprozess verwendet wird. Erfüllt die Luft die Anforderungen, um ein qualitativ hochwertiges Produkt herzustellen?

Verhindern Sie Fremdkörper in der Anlage (z. B. ein Messer oder einen Schraubenzieher eines Bedieners oder einen einfachen Kabelbinder). Stellen Sie sicher, dass Metalldetektoren und Siebe regelmäßig auf ihre Funktion überprüft werden.

Platzieren Sie Siebe nicht nur am Ende des Prozesses beim Verpacken von Produkten. Die Qualität von Produkten beginnt bei der Aufnahme von Rohstoffen zu Beginn des Prozesses. Verhindern Sie das Eindringen von Verunreinigungen in den Prozess. Die Produktprüfung und Musteranalysen liegen in der Verantwortung des Herstellers. Schließlich hat er das gesamte Wissen darüber.

Sorgen Sie für eine angemessene Schulung des Personals. Maschinen können noch so sicher entworfen und gebaut werden, doch es liegt eine große Verantwortung bei den Bedienern, die mit ihnen arbeiten.

Möchten Sie mehr Informationen darüber, wie wir mit unseren Lösungen die Lebensmittelsicherheit gewährleisten? Dann nehmen Sie unverbindlich Kontakt mit einem unserer Spezialisten auf.

Haben Sie Fragen zu Ihrem Prozess?

- Über 75 Jahre Erfahrung in Ihrer Branche als Systemintegrator

- Alles aus einer Hand: Engineering, Produktion, Testen, Installation, Steuerung und Service

- Immer eine maßgeschneiderte Lösung für Ihren gesamten Prozess